Рост эффективности производства пустотных плит за счет здравого смысла и автоматизации

Многопустотная плита как изобретение уже в своем зрелом возрасте, но по прежнему остаются возможности для оптимизации качества изделий и повышения эффективности производства до максимума. Независимо от того, идет ли речь о старой производственной линии или о новом заводе, производственный процесс может быть ускорен, путем удаления узких мест производства, а расход исходных материалов может быть уменьшен при помощи продвинутого программного обеспечения и автоматизации.

Уже давным-давно, применение бетона и проектирование железобетонных конструкций упрочили свое положение в строительной отрасли, это распространяется как на монолитное строительство, так и на крупнопанельное строительство. Технологии производства добавок становятся все более сложными, что увеличивает преимущества крупнопанельного строительства, базирующего на изготовлении изделий в заводских условиях. Водоцементное соотношение бетона легко оптимизировать в контролируемых заводских условиях. Например, количество цемента может быть уменьшено, если существует уверенность в том, что бетон уплотняется как можно более равномерно. Это становится возможным благодаря автоматизации. Конструкция экструдера и механизм уплотнения больше всего влияют на эффективность уплотнения при производстве многопустотных плит перекрытий.

«Обычно, укладка бетона является узким местом при производстве железобетонных изделий, а особенно при производстве многопустотных плит. При использовании передовой технологии уплотнения сдвигом, укладка бетона становится более эффективной и качественной. Когда при уплотнении воспользуется автоматизацией, даже плиты с большим количеством арматурных прядей формуются более ровно, что исключает появление точек не заполненных бетонной смесью», − объясняет Яни Эйлола, руководитель ответственный за технологии по производству плит перекрытий компании Еlematic.

Эйлола знает, о чем говорит, потому что он знаком со многими способами изготовления многопустотных плит по всему миру. По его словам, культура строительства страны сильно влияет на тот, как и какие многопустотные плиты производятся. Если при строительстве важна архитектурная индивидуальность, как например в Финляндии, при производстве не легко добиться изготовления крупных серий изделий. В таких условиях особенно важно, что индивидуальные решения будут реализованы как можно эффективнее.

«Второй фактор, который влияет на массовое производство − это большое количество инженерного оборудования в зданиях. Финляндия является хорошим примером страны, где количество инженерного оборудования в зданиях растет. Когда существует множество разнообразных отверстий и нестандартных форм, это предполагает наличие большого количества меняющихся деталей, производство которых значительно упрощается и становиться более эффективным с использованием автоматизации и цифровых технологий», − констатирует Эйлола.

Сокращение бракованных изделий и потерей до минимума

Интернет вещей получает все большее распространение при производстве железобетонных изделий. Конечно, при условии, что проектировщики и изготовители производственных линий ЖБИ знакомы с применением этих новых технологий.

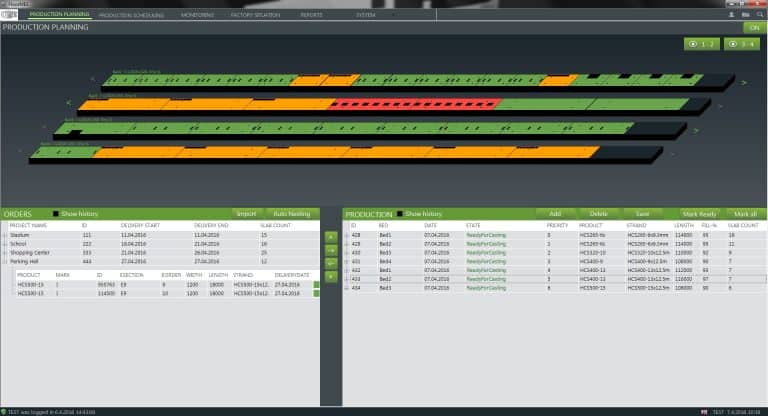

«Также использование интернета вещей в производстве ЖБИ позволяет сделать производственный процесс более гибким. Благодаря непрерывному сбору данных планирование производства возможно выполнять таким образом, что для различных рабочих этапов будет предназначен необходимый отрезок времени», − аргументирует Яни Эйлола.

По крайней мере, одним из преимуществ автоматизации и цифровых технологий является тот факт, что они позволяют оптимизировать использование исходных материалов. Однако, по словам Эйлола, самое главное – уплотняющая техника экструдера, начиная от геометрии шнеков и от видов уплотняющих движений.

«Речь идет о более равномерной работе на заводе и о том, что множественными отдельными улучшениями потери материалов могут быть еще более сокращены», − говорит Эйлола.

Кроме того, длина производственной линии также влияет на расход материалов. Чем длиннее производственная линия, тем меньше возникает потерь бетона в торцах линии – к сожалению, потери в торцах линии не могут быть полностью исключены, даже при помощи автоматизации.

Возможность активизировать и старый завод

При создании нового завода по производству многопустотных плит пытаются во-первых определить объем продаж. Завод проектируется таким образом, чтобы при определенном объеме продаж коэффициент использования завода был наиболее высоким. Заказчик может потом выбирать, будет ли уже при учреждении завода учтено возможное расширение производства.

«Разницы в производительности между различными вариантами производственных линий довольно большие. В том числе уровень механизации и автоматизации влияют на тот, какой вариант в данный момент кажется наиболее разумным. Если коэффициент использования является высоким, надежность машин будет играть более важную роль. Техобслуживание требуется, но меньше, когда машины изготовлены износостойкими. Хорошим примером этого являются питающие шнеки, которые изнашиваются при формовании. Мы разработали особенно устойчивый вид питающего шнека», − констатирует Яни Эйлола.

Если речь идет о такой старой производственной линии, оборудование которой еще можно использовать, его далеко не всегда надо обязательно менять для повышения эффективности. Но и в этом случае производственный процесс можно активизировать. Во-первых, в обслуживании оборудования предпочтения должны отдаваться профилактическим мерам. Во-вторых, замес бетонной массы может быть ускорен с минимальными вложениями.

Также стоит оптимизировать внутреннюю логистику производства. Критический осмотр размещения производственного оборудования раскрывает, находятся ли все компоненты в оптимальных местах, или возможно ли их как-то переорганизовать.

Яни Эйлола упоминает еще одно простое предложение по улучшению старой производственной линии многопустотных плит – подъем готовых изделий в пучках.

«Недавно я выступал на конференции этой отрасли с темой по эффективности производства многопустотных плит. Узнавал, кто из участников конференции использует на своем заводе подъем в пучках, поднялось только несколько рук. Это немного удивляет меня, ведь стоимость устройства для подъема пучков многопустотных плит довольно низкая по сравнению с тем, как заметно оно повышает эффективности производственного процесса в целом», − говорит Эйлола.

Яни Эйлола, руководитель ответственный за технологии по производству плит перекрытий компании Еlematic

ORDER OUR NEWSLETTER OR CONTACT US!

или