Сокращение бетонных отходов при производстве пустотных плит

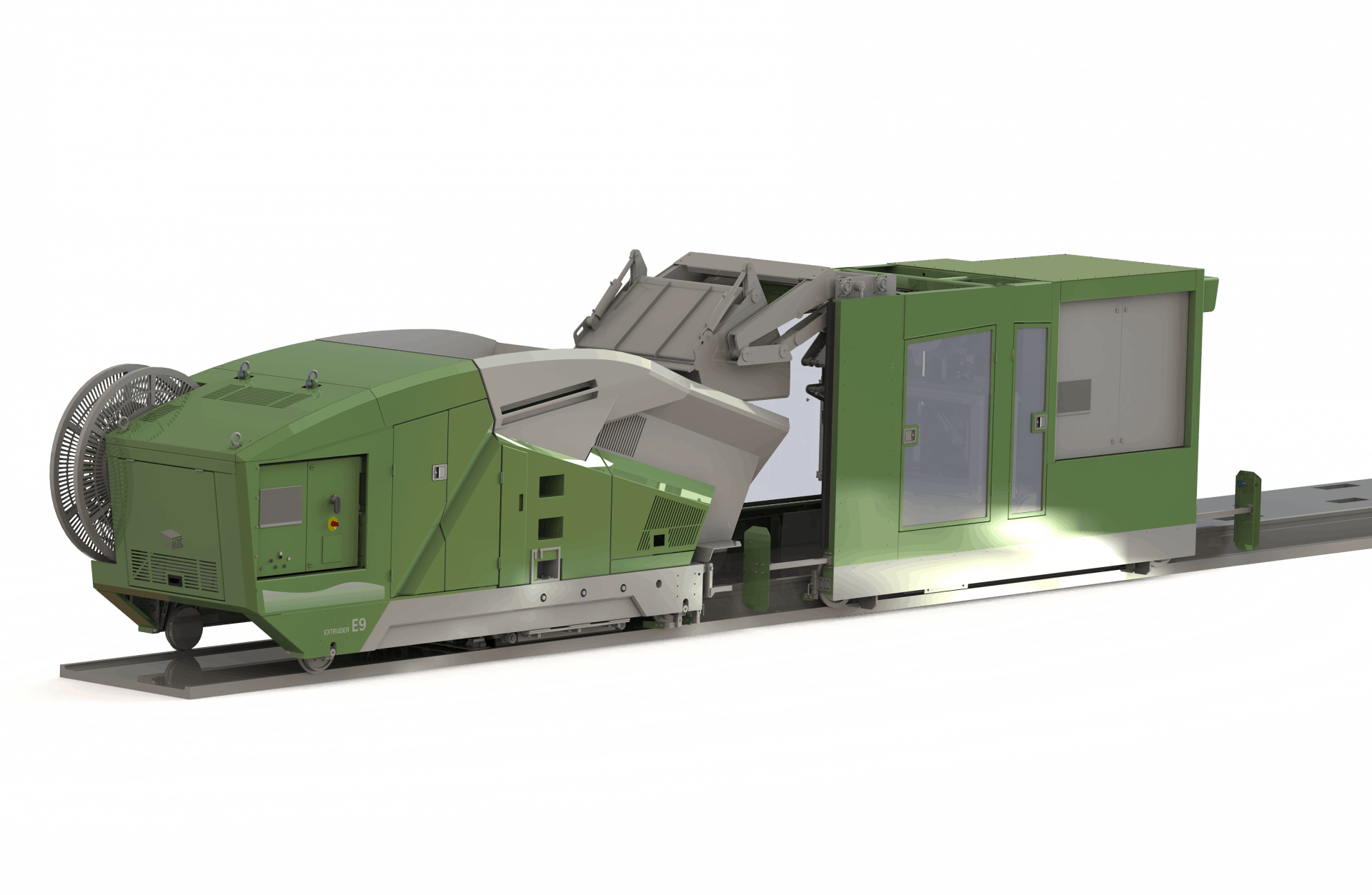

С помощью нового экструдера E9 и модификатора E9 можно сократить количество отходов бетона при производстве пустотных плит, обеспечив его переработку в ходе производственного процесса.

Устойчивость всегда была приоритетом бетонной отрасли. Поиск новых, более надежных и эффективных способов работы не только уменьшит экологический след от использования бетона, но и позволит сэкономить.

Пустотная плита уже сейчас является одним из самых устойчивых продуктов в строительстве. Во время ее производства задействуется до 45 % меньше бетона и на 30 % меньше стали.

В основном, на сегодняшний день, пустотные плиты популярны в строительстве многоэтажных зданий – жилых, коммерческих, офисных и промышленных.

Нередко их используют и для возведения вертикальных или горизонтальных установок, таких как стены и шумовые барьеры.

Широкую популярность на рынке пустотным плитам обеспечивают длинные пролеты, благодаря которым при строительстве потребуется меньшее количество несущих стен, что существенно увеличит возможности для изменений пространства в будущем.

Последствия расточительности

«Во время традиционного производства пустотных плит бетон, который остается после выполнения отверстий и углублений для проводов ОВК и сантехники, выбрасывается. Подумайте, сколько цемента и других инертных материалов мы теряем из-за этого. Затем добавьте к этому транспортные и другие смежные расходы, и вы поймете, во сколько это обходится компании», — объясняет Яни Эйлола, директор по продуктам, технологии для производства плит перекрытий компании Elematic.

Инновационная технология от компании Elematic позволяет заводам ЖБИ существенно сократить эти траты. «Экструдер Е9 – это удобное и эффективное решение для формования пустотных плит. Вместе с модификатором E9, который выполняет необходимые отверстия в свежем бетоне, экструдер E9 автоматически перерабатывает бетон и возвращает его обратно в производственный процесс», — добавляет он.

Как это работает

Модификатор оснащен копающим устройством, которое перемещается вверх-вниз, «откусывая» куски от плит и относя их в мусорный бункер, из которого они потом будут разгружены в приемный бункер экструдера. Поскольку модификатор механический, для копания ему не требуется вода или химические вещества.

На следующем этапе бетон, с помощью винтового конвейера, подается в бункер экструдера, где ему предстоит смешаться с другим свежим бетоном. Процесс переработки полностью автоматизирован и проходит с высокой скоростью, благодаря чему полученный бетон сохраняет все основные характеристики и качество.

«Ручная переработка бетона, в отличие от той, что проделана оборудованием Elematic, не может гарантировать сохранение изначального качества материала в конечном продукте. Кроме того, автоматизированная переработка гораздо безопаснее и требует привлечения меньшего количества рабочих», — отмечает Эйлола.

Уменьшение затрат и углеродного следа

По оценкам Яни Эйлола, переработка бетона с использованием экструдера и модификатора может сэкономить среднему заводу ЖБИ около 135 000 евро в год. «На бетон приходится 50 % производственных затрат. Таким образом, если уменьшить его использование хотя бы на 10 % – это уже значительно повлияет на конечную стоимость реализации проекта. Экономия будет особенно заметна, если сравнивать полученные результаты с теми, что были получены раньше, когда применялись другие способы переработки, – например те, которые включают вырезанный из концов плит бетон или оставшийся от производства узких плит».

Кроме того, переработка бетона способствует снижению углеродного следа завода ЖБИ. С ее помощью только на территории ЕС можно добиться снижения выбросов CO2 с заводов ЖБИ на 540 000 тонн в год.

«Экструдер и модификатор действительно могут помочь производителям сборного железобетона оптимизировать производство, не рискуя безопасностью, качеством и экологичностью», — отмечает Эйлола.

Переработка бетона с использованием экструдера и модификатора может сэкономить среднему заводу ЖБИ около 135 000 евро в год.

Полностью автоматизированная переработка бетона с экструдером E9 и модификатором E9

Новый дизайн

- Нет необходимости высоко поднимать бункер

- Приемный бункер в новом экструдере E9 2019

- Распределитель имеет автоматический режим

Неизменно высокое качество плит

- Возможна установка определенного лимита времени для рециркуляции, т. е. < 20 мин.

- Используемый бетон постепенно вводится в бункер экструдера, где он смешивается со свежим бетоном

Меньше остаточного бетона

- Новый копающий механизм с линейным перемещением челюсти уменьшает количество остающегося на стенде бетона

Do you have questions? Please contact us.

или