Как cэкономить цемент при производстве многопустотных плит?

Вы задумывались о том, как повысить производительность вашего завода ЖБИ экономически эффективно? Как гарантировать объем и качество вашего производства многопустотных плит перекрытий? Если да, то прочитайте, как был разработан современный экструдер с методом уплотнения сдвигом, и как он в настоящее время положительно влияет на производство многопустотных плит.

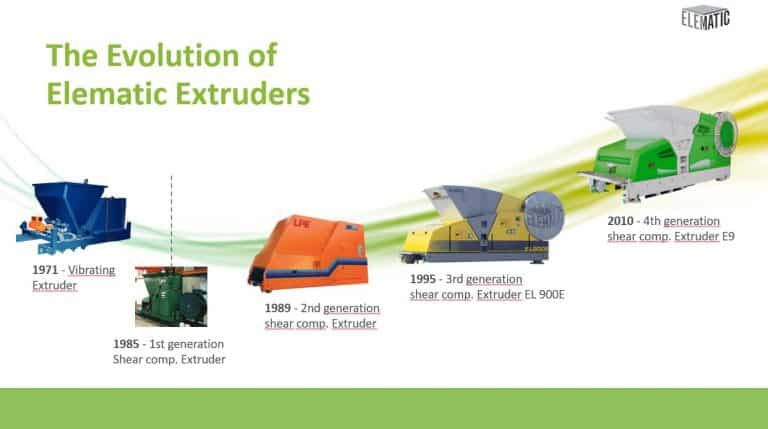

Если история вашего завода восходит к началу 20-го века, то, возможно, на нем начинали производство многопустотных плит с помощью слипформеров или машин с пуансонами, поскольку это было единственным возможным методом в 1930-х годах. Спустя около 30 лет, был принят первый шаг к более эффективному производству при помощи вибрирующего экструдера. В 1971 году компания Elematic – тогда Toijalan teräsvalmiste ̶ представила свой первый вибрационный экструдер.

Но как работают вибрационные экструдеры? Они имеют электрический двигатель, который вращает эксцентрик, приводя к частоте вибрации от 50 до 250 Гц. Этот метод позволяет обеспечить простое производство с эффективным уплотнением, но имеет все-таки несколько недостатков. Качество является неоднородным, уровень шума очень высок, и оборудование склонно к поломкам. Даже настолько, что в худшем случае ваше производство замедляется, и вы теряете заказы, проигрывая их конкурентам.

В 80-х годах мы хотели изменить ситуацию, поэтому в 1985 году мы придумали первый в мире экструдер с методом уплотнения сдвигом. С тех пор изготовители оборудования предпочитали метод уплотнения сдвигом, из-за того что он дает много преимуществ заводам.

Как функционирует уплотнение сдвигом?

Как работает экструдер с методом уплотнения сдвигом? Бетон уплотняется посредством контролируемого трехмерного движения. Частота сжатия составляет примерно 10 Гц, что значительно меньше по сравнению с вибрационными экструдерами. Эффективные подающие шнеки играют важную роль ̶ они подталкивают экструдер вперед на формовочном стенде, заодно уплотняя бетон.

В течение многих лет метод уплотнения сдвигом значительно развивался, и сегодня он является типичным выбором для экономически эффективного производства многопустотных плит. Если вы заинтересованы в создании своего первого завода по производству многопустотных плит или ищете более эффективные методы производства, ваши нужды будут удовлетворены с помощью экструдеров Elematic ̶ E9 и S5. Они оба используют технологию уплотнения сдвигом, и, по мере того как они движутся по формовочному стенду, позади остаются свежеформованные плиты точно с необходимыми размерами и ровными поверхностями.

Однородное качество с автоматическим уплотнением

Независимо от того, насколько хорош ваш бетоносмесительный узел, невозможно готовить каждый раз на 100% одинаковые замесы бетона. Все время будут вариации от партии к партии, что влияет на обрабатываемость бетона. Справиться с этим может помочь автоматическое уплотнение. Автоматическое управление уплотнением чувствует состав бетона путем измерения сопротивления от шнеков. На основании полученной информации регулируются формовочные параметры: торможение, ”вытягивание » = ассистирующее движение, частота сдвига уплотнения и скорость вращения шнеков. Это обеспечивает постоянное уплотнение и однородное качество произведенных плит.

Что является самым большим преимуществом эффективного уплотнения? Вы достигаете значительных сбережений на приобретение цемента, потому что вам нужно значительно меньше цемента для заполнения мест между инертными материалами. Например, по сравнению со слипформером, вам потребуется на 30% меньше бетона, и вы экономите цемент до 150 кг / м3. Экструдер E9 имеет на 10 – 15% более эффективное уплотнение, и он экономит цемент на 15 – 50 кг / м3 больше, чем старый экструдер Elematic EL 900.

Внимание! Плотность бетона имеет экспоненциальное влияние на прочность ̶ уменьшение уплотнения на 5 % означает снижение прочности более чем на 30 %!

Кроме того, вы, возможно, заметили, что проблемы иногда возникают из-за изменения сопротивления из-за трения от прядей или изменения количества бетона в бункере. Этих проблем можно избежать при помощи автоматического уплотнения. Оно противится или содействует экструзионному движению, смотря что необходимо в данный момент.

Дизайн машин действительно имеет значение

Сравнивая со старым экструдером Elematic EL900 и другим экструдерам на рынке, E9 имеет более жесткий каркас. Значит, каркас не поддается, и вся сила идет на бетон. Прочность каркаса достигнута путем использования литых частей вместо частей, сделанных из стальных листов.

Вдобавок, если вы хотите производить плиты с различными разрезами, то в распоряжении имеется несколько узлов пустотообразователей, и мы можем посоветовать вам самый подходящий. Также, если вашим клиентам нужны плиты различных высот, то вы можете отвечать на эту потребность при помощи экструдера E9. Он предназначен для формования плит с высотой до 500 мм.

Выбор экструдера E9 или его младшего брата экструдера S5 является хорошим решением. Вам не нужно тревожиться за производство многопустотных плит, потому что это оборудование обеспечивает экономически-эффективное производство с гарантированной мощностью и высоким качеством.

Эффективное уплотнение означает меньше проскальзывания прядей и больше геометрически совершенных плит. Вы также получаете значительные сбережения цемента, и заметно уменьшите количество бракованных изделий. Ваши клиенты будут благодарны вам за быстрые поставки высококачественных плит и, таким образом, вы выиграете больше проектов в будущем.

Автор

Яни Эйлола

директор по продукции, технологии перекрытий

Elematic